生産準備業務向けDX推進ソリューション

生産準備業務向けDX推進ソリューション とは

持続的成長の鍵はBOP(Bill of Process)を軸とした生産準備業務のDX推進にあり

製品設計、製品利益計画・原価企画・購買計画・工程・品質設計などの生産準備データを統合管理する基盤とBOPを軸としたQCD作り込みを支援する業務フレームワークをご提供します。

What's New

このようなお悩みはありませんか?

- 課題

- 解決

-

課題

- ベテラン技術者の技能を伝承するとともに、属人的なプロセスを解消し、設計・製造現場との連携を強化したい

-

解決

工程設計情報と同期の取れた品質コントロールプラン管理の仕組みを構築し、原価企画まで連動した業務フレームワークとして提供

-

課題

- 人材の流動性が高まっている中、組織的な改善活動を進めるためノウハウを資産化したい

-

解決

BOPを軸に設計・製造・品質情報をデジタルデータとして資産化し、技術情報、ノウハウの活用基盤として提供

-

課題

- QCD改善活動を強化するため、IoTの実績データの活用を進めたい

-

解決

生産実績、ノウハウを活用し、製造・品質条件・基準値の精度を向上させることによって、設計および製造現場の改善活動を強力に推進

概要

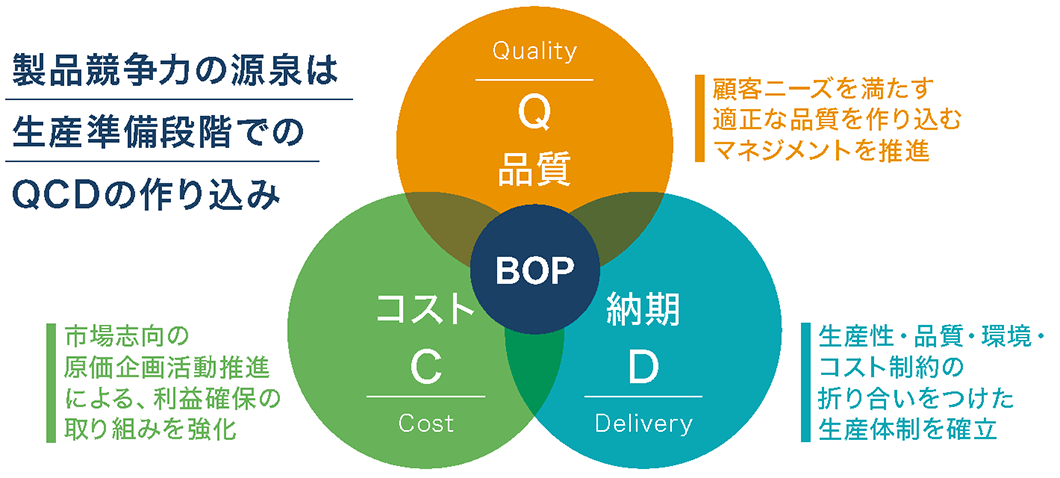

製品競争力の源泉は、生産準備段階でのQCDの作り込みにあり

経営環境が激変する変革期を勝ち抜くには製品開発力の強化が求められています。

1. 開発・生産準備期間短縮 2.コスト競争力強化 3.適正品質の作り込み

を達成するために、BOPを軸としたQCD管理が不可欠です。

開発・生産準備期間短縮

BOM(Bill of Materials)/BOPを軸に製品設計・工程設計・品質設計情報を集約し、設計情報のデジタル化および設計と製造現場の連携強化を実現

コスト競争力の強化

新製品の市場投入において、必要機能・品質の制約下で利益を最大化できるコスト目標に向け、原価企画活動を強力に推進

適正品質の作りこみ

製造環境を考慮した品質基準や品質保証ノウハウを資産化し、設計・製造現場と連携した品質マネジメントを可能に

特長

QCD情報一体管理

QCD情報の一体管理により、生産準備プロセスの改善や設計・製造・品質部門の連携強化を実現。 QCD改善を強力に推進するプラットフォーム構築を支援します。

![QCD情報一体管理[コストマネジメント、工程設計、KPIマネジメント、品質マネジメント、生産活動]](/seisanjunbi/asset/images/top/features_img_01.png)

主な支援内容

| 支援項目 | 支援内容 |

|---|---|

| 原価企画・コストマネジメント | 製品企画構想段階の利益計画策定から現場のコスト改善活動に至る一連の業務機能を提供します。原価企画業務の整流化と工程設計・品質設計との連動によりコスト競争力強化に貢献します。 |

| 工程設計情報管理 | 製品仕様・工程諸元の登録、見積依頼・回答や工程改善の一連の工程設計業務をします。工程設計管理業務の整流化により、業務精度向上を図るとともに、原単位情報の精度向上にる工程原価低減、生産計画精度向上に貢献します。 |

| 品質設計情報管理 | 顧客要件と製造環境に基づく品質計画立案、実績データ収集・分析、不具合対策と計画見直しの一連の品質設計業務を支援します。品質設計業務の効率化・信頼性向上を図るとともに、製品ライフサイクルを通した品質コストの企画・コントロールに貢献します。 |

ユースケース

活用事例01

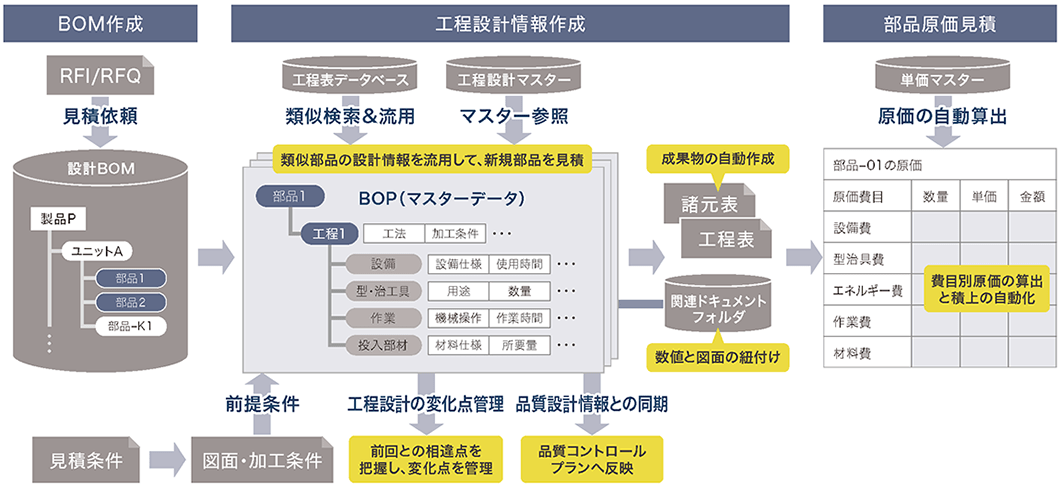

RFI/RFQ回答と工程・品質設計情報(BOP)の統合管理

工程表をデータベースで一元集中管理し活用することにより、内製部品の諸元表や見積金額産出、RFI/RFQの履歴管理を容易に行うことが可能です。

活用事例02

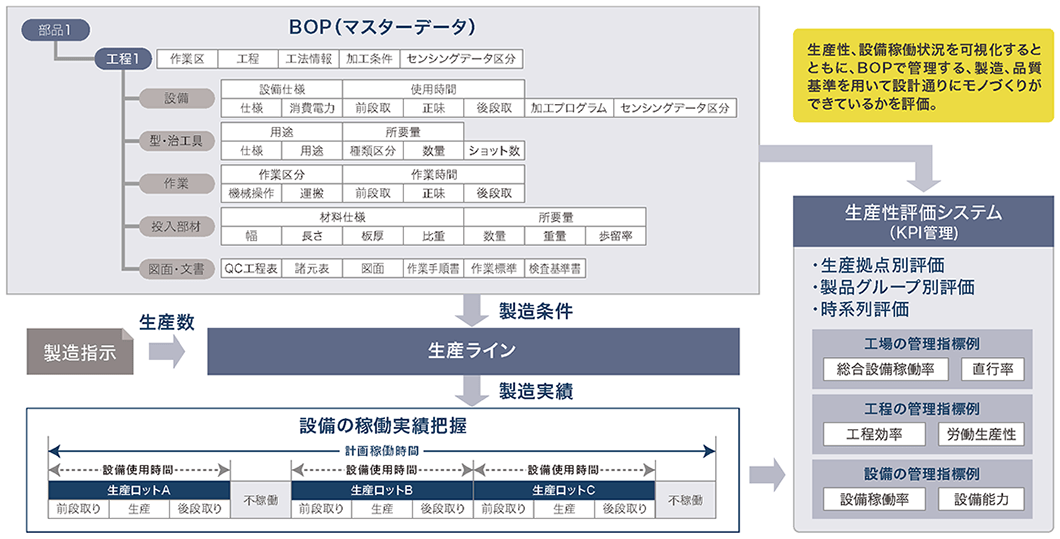

BOPを活用した工場生産性の評価(KPI管理)

量産後の生産性評価システム(KPI管理)構築において、工程基準値とIoT稼働実績データの紐付け管理マスターとして工程表データベースを活用可能です。

価格

お問い合わせボタンよりお問い合わせください。

最終更新日:2022年11月8日