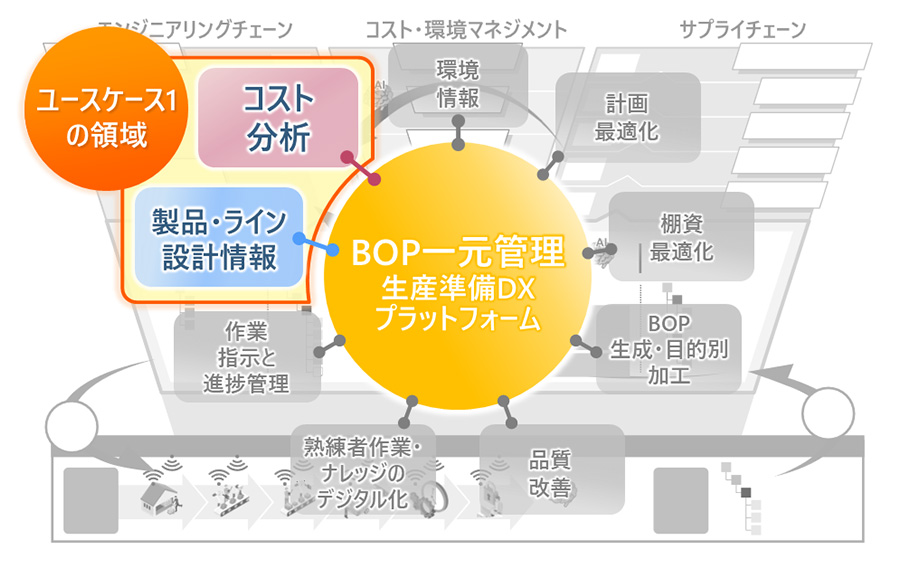

ユースケース

ユースケース1:原価企画フレームワークを使ってVE活動を活性化

例えば、「緊急度が高い業務課題から」や「体制が作れる領域から」など、業務領域を限定してスタートし、無理なく段階的にシステム拡張が可能

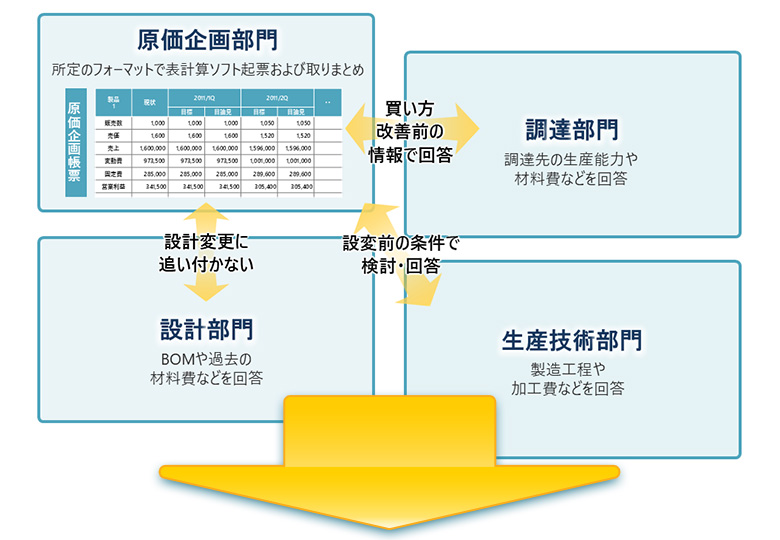

改善前の状況、悩み

-

表計算ソフトの原価企画帳票を各部門へ回答依頼

-

回答者の恣意的な回答により信頼性が担保できない

-

設計変更が頻発して、更新が追い付かない

-

古いバージョンへの検討をしてしまい手戻り発生

結果として

-

受け身で主体性が無いためVE活動が活性化しない

-

原価企画は実行しているものの、現状のやり方でよいのか?不安

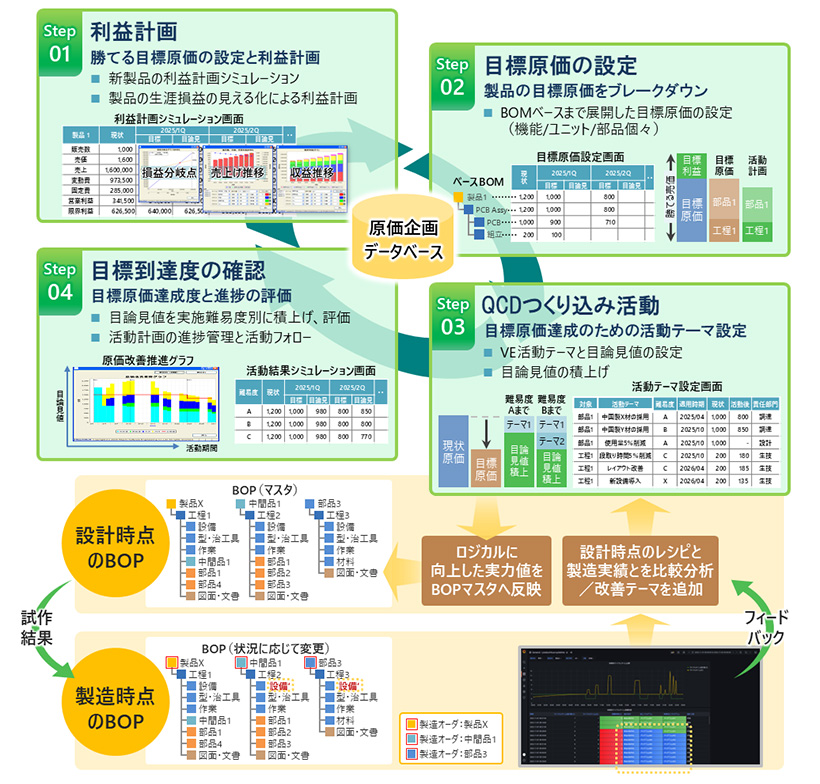

改善方法とその結果

-

パッケージの業務フレームワークをベースに、自社のよいやり方を加味

-

過去のVEノウハウや、同時進行中の他プロジェクトVE最新情報を参照し、各部門が能動的にVE活動を推進

-

量産前に確実に目標原価を達成できるようになった

-

業務プロセスに自信を持ち、現場のモチベーション向上。と同時に、利益向上にも貢献

-

コストだけではなく、品質、生産性を追求する活動と連動

-

コスト制約下で可能な改善かどうか?素早く判断し、コストを犠牲にしても実施すべき改善を断行

-

頻発する設計変更にも素早く対応。対応した履歴も管理

-

BOPとも連動し、試作の製造結果を、設計へフィードバック

-

どの改善が、どう経営に貢献するか?コスト換算し紐づけ

-

設計の狙いと製造結果がマッチするようロジカルにVE推進

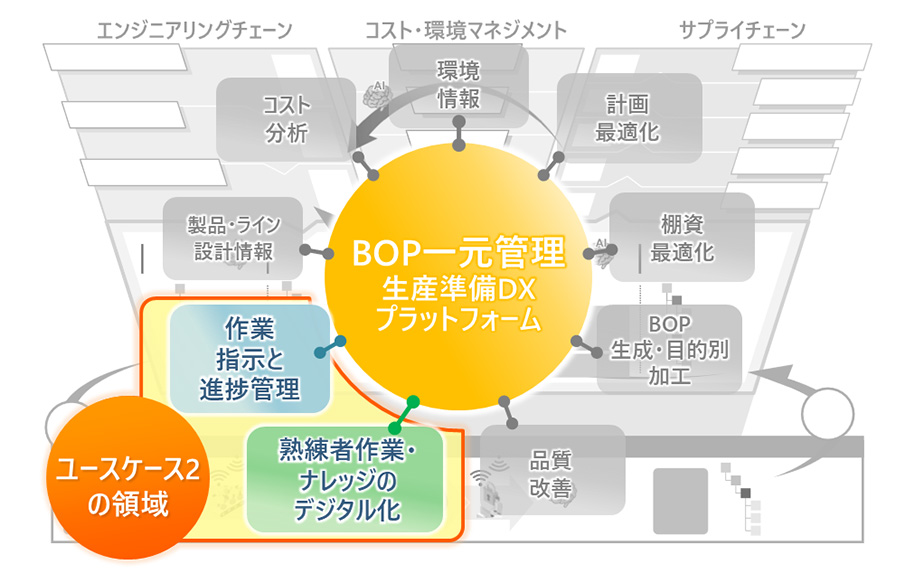

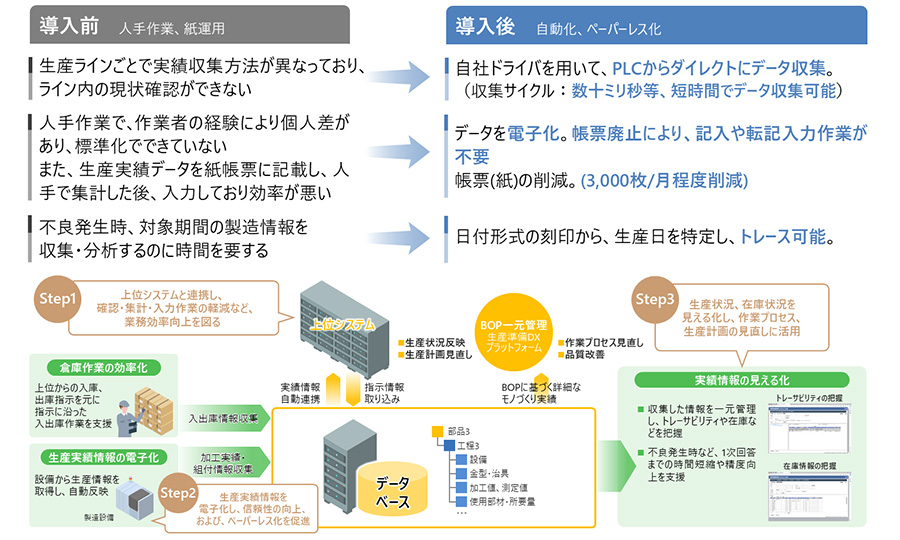

ユースケース2:作業指示と進捗管理を自動化

加工組立(機器製造)の場合

課題と背景

上位システムや設備と指示、実績情報を連携することにより、業務効率の向上を図る

アプローチと目的

上位システム、各種設備と連携することで、指示情報、実績情報をリアルタイムで連携し、入力作業の効率化、および、トレーサビリティの確保を図る

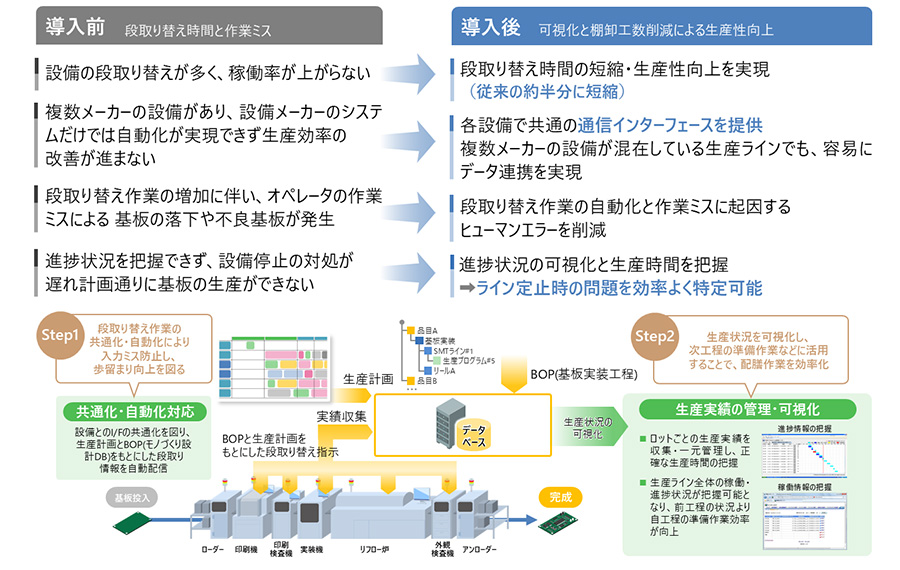

基板実装(プリント基板製造)の場合

課題と背景

生産計画データに基づいてラインの段取り替えを自動化し、生産効率向上を図る

アプローチと目的

適切なタイミングで自動段取り替えを実施することで効率向上と入力ミスなどのヒューマンエラーを防止

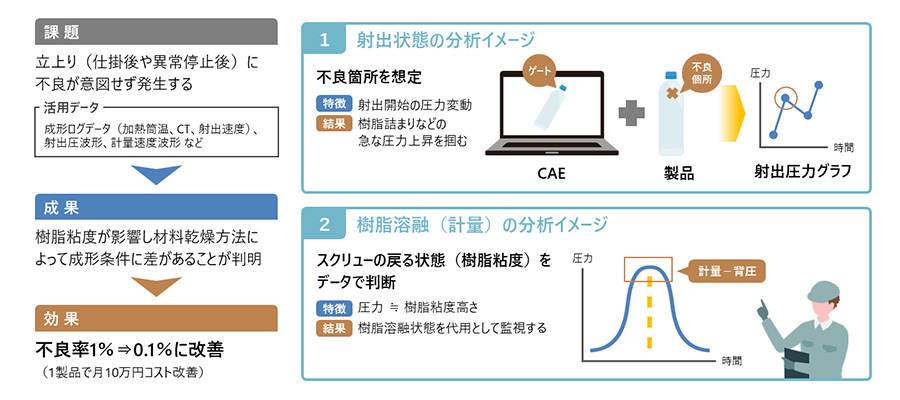

ユースケース3:量産立ち上げ時の不良を抑える

問題

生産準備でQCD確保できず量産後にロス発生

設計・生産準備段階において、過去実績やノウハウが生かされず、対策不十分な状態で量産に入ってしまうため、量産立ち上げ後にQCDの大きなロスを発生させている。

改善

信頼できる情報を上流工程で活用

BOPで管理する製造レシピ(設計値)と製造時の製造条件(温度、圧力、振動、速度、時間など)を実績値としてとらえ、設計値と実績の乖離を把握し、製造レシピの見直しを実施。精度・鮮度を保った情報の活用によって、量産後のロス削減を実現する。

射出成形 不良改善例