スマートマニュファクチャリングソリューション

経営と現場が一体化した日本流スマートマニュファクチャリングの実現

連載『スマートマニュファクチャリングの実現』#04

バイモーダル「最適化」と「差別化」の二股が製造業システム化のポイント

『バイモーダル』という言葉をご存知でしょうか?これは、“2つの流儀” を意味する言葉で、例えば“バイモーダルIT”という使い方をすればこれからのITシステムのあり方を説明する、「守りのIT、SoR:System of Recordというバックオフィス系システム」と「攻めのIT、SoE:System of Engagementという企業が独自開発した事業向けシステム」というのがあります。つまり、1つの技術や手段を2つの別の目的で使い分けるようなケースでこの『バイモーダル』という言葉を使います。ITシステムは手段ですから、攻めでも守りでもどちらにも使える訳ですが実際にはどちらかに偏ってしまうケースが多く見られます。製造業のIoT導入への取り組みで、日本企業はIoTを工場内の予知保全や見える化から考えるのに対して、欧米や中国企業は顧客向けのコンサルティングサービスやアフターサービスから考える傾向が強いという調査レポートがあります。事実、GEアビオニクスは航空機エンジンの燃費改善や予知保全を有償サービスとして顧客に提供する新しいビジネスを展開していますが、同じ技術を使って日立製作所(大みか工場)やオムロン(草津工場)などは自社工場にある生産設備の予知保全や省エネ対策でコスト削減や生産性向上に取り組んでいます。スマートマニュファクチャリングにおいで、日本は自社工場向けの「守りのIT」にフォーカスし、欧米や中国は顧客向けの「攻めのIT」にフォーカスするというわけです。その理由として考えられるのは、日本のものづくりの強さが製造現場にあるのと極力失敗したくないため工場を対象に選ぶようです。逆に米国企業では成功すれば売上が増えるし失敗したら工場と人を変えればよいという発想のようです。製造現場と、そこで働く人に対する重みの違いがれているようです。

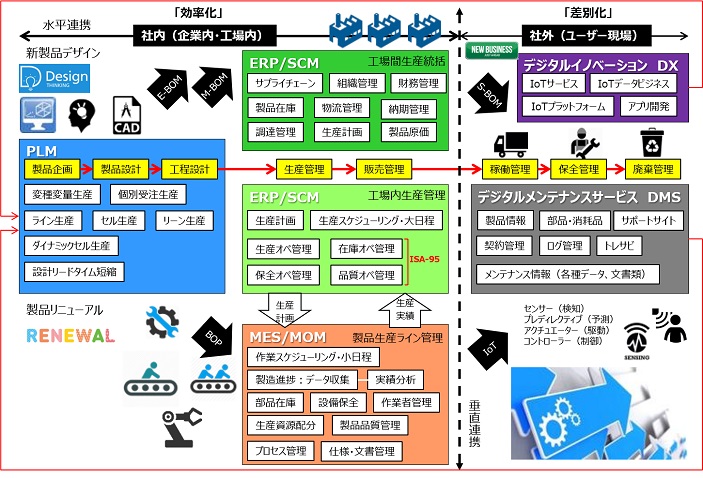

製造業のシステム化ポイントは、「最適化」と「差別化」の二股をかけることです。前述のとおり、日本企業は生産現場を中心にIoT導入を進めるケースが多いのですが、そのノウハウや技術は新製品開発(R&D)や事業部門にはあまり伝わっていません。対象を製造現場から顧客や製品に置き換えれば転用できる技術ですが、その情報を共有するヨコの連携が弱く会社全体を俯瞰した取り組みに発展しません。社内向けの取り組みは「最適化」を考えてERPやSCMなどバックオフィス系システムとの連携で効果を出すことができます。お客さまや仕入先など社外向けの取り組みは「差別化」を考えて他社と異なる独自のやり方やこだわりのサービスをデジタル化(システムで置き換える)して、お客さまの利便性や対応スピードを向上します。1つの手段を内と外の両方に使い分ける『バイモーダル』を実現できれば、先行する欧米企業の優位に立てるチャンスが増えるでしょう。

(図表11:『バイモーダル』の製造業システムに取り組む)

欧米中は完全自動化、日本はハイブリッドで取り組むスマートマニュファクチャリング

日本のものづくりの特徴は、「高性能/高品質/耐久性」だと言われてきました。一部企業では品質検査データ偽装や不正処理など問題も生じていますが、日本のものづくりを支えているのは、真面目に「経験と技術」を磨き上げてきた製造現場です。しかし、この「経験と技術」は技術者のノウハウとしてアナログ(暗黙知)としてあります。昨今のデジタル・イノベーションとは、このノウハウをアナログ→デジタル(形式知)に変換する取り組みです。デジタル化によるメリットは、「経験と技術」を数値化/データ化することで誰でも利用できること、簡単にコピーできるのでコスト削減効果が高いことです。デメリットとしては、想定外のトラブルや障害には対処が難しいこと、簡単にコピーできるので「技術やノウハウ」が簡単に盗まれるリスクがあることです。欧米や中国の企業は、完全自動化の工場や工程ごとに作業を自動化する取り組みを進めています。特にドイツではここ3年は、作業や機能のデジタル化ではなく1つの工程丸ごと、受注から出荷/アフターサービスまでの全プロセスを俯瞰した自動化の仕組みに取り組んでいてハノーバーメッセなど展示会でも一連の仕組みをすべて見せるようなモデル工場を積極的に展示しています。多くの日本企業が、いまだに機能単位、作業単位で訴求しているのを見るとレベルと意識の違いを感じます。1つ1つの機能は高くでも一体化した仕組みとしてはできていないので、インダストリー4.0やスマートマニュファクチャリングの本質を理解できていないことがわかってしまいます。部品はそれぞれ優秀でも、これを組上げた最終製品やエコシステムには及ばないのが日本のものづくりの現状だと言えるでしょう。後追いではなく、勝ち抜けるためには別のアプローチが必要ではないかと思います。

欧米中は完全自動化をスマートマニュファクチャリングのゴールに置いている企業が多いのですが、このやり方を追従するだけでは日本企業は二番手以下にしかなれません。逆転で勝つためには、この完全自動化を踏襲しない手法を考える事ができます。デジタル化への流れのなかで、わざとアナログを残します。ポイントは、アナログとデジタルの境界線を都度見極めることと、アナログのノウハウを維持するための技術継承を徹底することです。アナログとデジタルの境界線とは、少量生産や個別受注生産のように生産量が極めて少ない製品を高品質かつ低コスト、短納期でつくることです。これは現状のAIやロボットなどでは対応できない技術です。アナログの技術継承には、デジタル化の技術を利用して短期間で個人の熟練度に合わせたセルフトレーニングの仕組みで対応できます。また、こうしたデータを蓄積してAIを活用すれば熟練技術者の育成を短くすることが可能です。

(参考動画)アナログからデジタルへの取組み、匠の技術継承,IVI

https://www.youtube.com/watch?v=M61FUZbZrQs

(参考動画)匠の技のデジタル化とAIによる技術の伝承,IVI

https://www.youtube.com/watch?v=YDbc4eTJIQA&t=2s

日本流スマートマニュファクチャリングとして、アナログとデジタルを使い分けるハイブリッドものづくりが選択肢として可能ではないでしょうか。大量生産や自動化を組み合わせたダイナミックセル生産は、先行する欧米企業に優位性があります。しかしながら、少数精鋭の熟練技術者「匠」を育成してアナログ技術を強化する仕組みは、製造現場に強みがある日本企業に優位性があると言えます。先行する欧米企業の事例を後追いするのにもそろそろ飽きてきたころですから、欧米中企業にはできないアナログとデジタルのハイブリッドものづくりで逆転を狙ってみるのはどうでしょう。10年先の製造業の一翼を担う存在として、やはり日本企業は勝ち残って欲しいと思います。

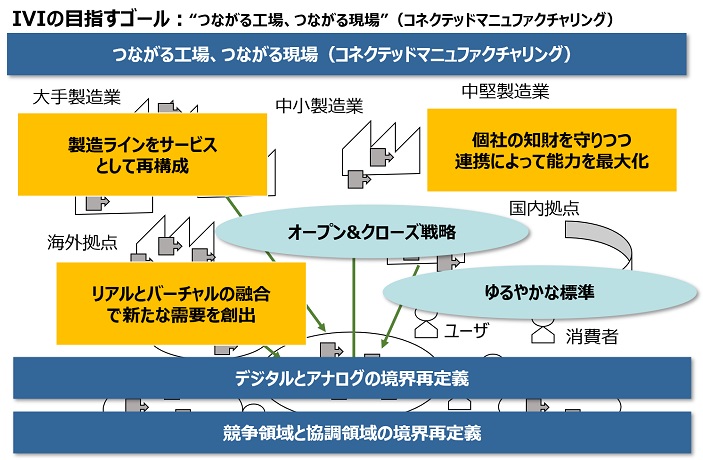

(図表12:日本流スマートマニュファクチャリング)

まとめ

カイゼン、ボトムアップ、PDCAサイクルそして「匠の技術」など、日本のものづくりが築き上げてきた強みがあります。これに対してインダストリー4.0や新しいテクノロジーは、まったく新しいルールや考え方「破壊的イノベーション」で市場を変えつつあります。これまでの強みを守るだけではなく、攻める決断をすべきときが来たのだと思います。スマートファクトリーやスマートマニュファクチャリングという考え方は、欧米由来ですが日本にも合い通じる領域と異なる領域があります。この異なる領域(アナログ)に対する姿勢が、欧米流と日本流の違いとなります。筆者が所属するIVIという団体の目的は、「日本流とは何か?」、世界に認めてもらえる「日本流をユースケースとしてたくさん作る」ことです。まだまだ道半ばで中途半端ですが、同じテーマでさまざまな方々と汗を流すのは楽しいことです。

おすすめコンテンツ

なぜほとんどのIoTプロジェクトは途中で止まってしまうのかについて事例をもとに説明します。

データ利活用の現状と「当たり前」による劇的な改善についてご説明します。