スマートマニュファクチャリングソリューション

“匠の技”をデジタル化して日本のものづくりを強くする方法

連載『スマートマニュファクチャリングの実現』#02

デジタル化された“匠の技”を

収集/活用するシステム

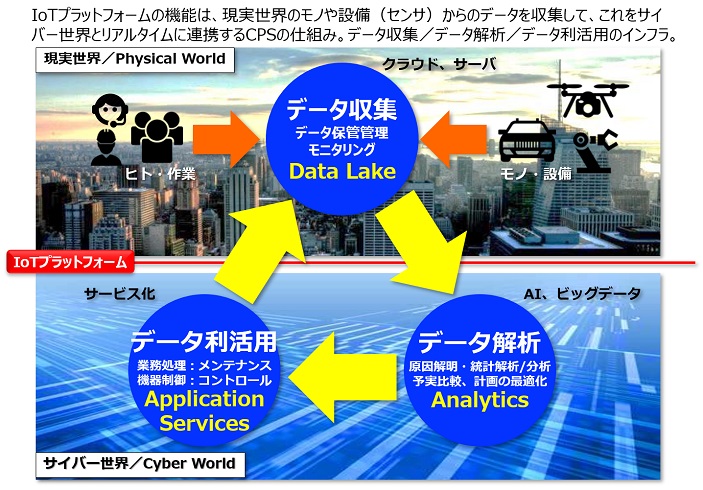

これまで暗黙知であった“匠の技術”は、最新の五感センサーや高性能センサーなどを使うことで、数値や値としてデジタル化することができます。また、最近では動画や画像といったデータを収集/解析することも可能です。こうしたデータを集めて、AI人工知能やディープラーニング(深層学習)で解析するシステムを構築すれば、『匠』がその場に居なくても問題を解決することが可能となります。こうしたデータは、工場ごとにMESに蓄積されて企業間や工場間をつなぐ産業データネットワークとなる「IoTプラットフォーム」を通じて共有化されます。“匠の技”をデジタル化したデータを取扱ううえで注意すべきポイントがあります。それは、やみくもにデータ化するのではなく、データ活用の目的から考えたクオリティの高いデータを揃えることです。

(図表3:IoTプラットフォームの機能)

“匠の技”のデジタル化ポイント(データ活用の目的から考える)

・複数の環境データと設備データの相関を紐づけて『匠』の判断と比較する

・『匠』が判断に使うデータの品質と粒度をできるだけ揃えるようにする

・時系列にデータを並べて『匠』が判断するポイントやパターンを見極める

など

ノウハウのデジタル化の狙いは、『匠』の暗黙知を誰にでもわかる形式知にすることです。しかし、表面的な動きや1つの要素をデジタル化するだけでは、『匠』が持つノウハウを形式知にしたことにはなりません。ノウハウは、複数の要因が重なり合って構成されていることを念頭に置く必要があります。また、デジタル化された“匠の技”を人材の育成手段として展開する場合には、育成対象となる技術者がそのイメージを思い描いて反復を繰り返し、失敗を積み重ねて習熟度をあげていく過程はこれまでと同様です。これまで5年間、10年間かかっていた時間を、その半分以下に短縮するとともに技術者個々の得意不得意に合わせ個別対応が重要となります。すでにこうした“匠の技”をすべてデジタル化して、同じ結果を得る自動化システムをめざしている企業や組織も出てきています。

(参考情報1:IoTで匠の技をデジタル化― ダイキンと日立が技能継承支援システム http://businessnetwork.jp/Default.aspx?TabId=65&artid=5661)

(参考情報2:伝統技能をバーチャルCGムービーに起こす https://www.tel.co.jp/museum/magazine/manufacture/131125_topics_07/02.html)

アナログとデジタルの境界線を

見極めてものづくりの強みを守る

最新の高性能センサーやコンピュータは、“匠の技”をアナログからデジタルへ置き換えることができます。デジタル化されたデータを大量に収集して、これを解析すれば同じ条件で再現することが可能となります。欧米や中国の企業では、このデジタル化された形式知をロボットや自動化した工場に組み込んで高い品質の製品を低コストで作り出す取り組みを始めています。無人化されている半導体工場などは、こうした取り組みが最も進んでいる産業で、米国やドイツ、中国、台湾、韓国などが強みを持っています。半導体産業は、巨額の設備投資のスピードと国家レベルの強力な支援が不可欠となるため、かつてこの市場を支配していた日本企業の姿はありません。これと同様に、“匠の技術”のデジタル化の取扱いを誤れば再び優位性を失うリスクが考えられます。したがって、デジタル化を過信することなく、アナログとデジタルの境界線を見極めて守るべき“匠の技術”の一部をアナログで残しつつ、このノウハウを磨き続ける必要があります。

では具体的にどのような取り組みならば、アナログとデジタルの見極めが可能となるのでしょうか。筆者が活動しているIVIでは、日本のモノづくりの良さを織り込んだスマートファクトリーの基本モデル『IVRA-Next』を作成してこれをスマートファクトリー国際標準に提案しています。

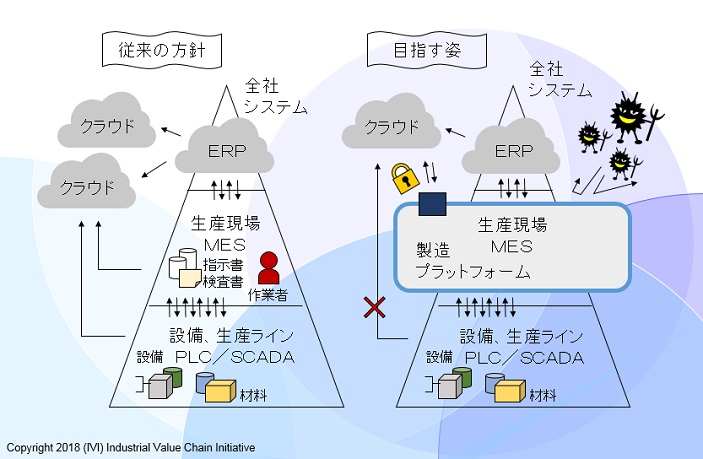

(図表4:対象とするデータの利活用範囲 従来の方針とめざす姿)

(参考情報:IVRA-Next公開 https://iv-i.org/docs/doc_180301_IVRA-Next-jp.pdf)

この基本モデルの特徴として、日本の製造業が得意とする製造現場の強みが組み込まれていることがあげられます。ドイツ(PI4.0のRAMI4.0)や米国(IICの IIRA)といった規格との互換性を保ちつつ、日本流ものづくりのカイゼン活動やボトムアップによる良品条件の実現について規定しています。日本のものづくりの強みは、製造現場に『匠』が居て次々に生じる課題を速やかに解決できることと、教育水準が高く熟練した技術者が多数現場に配置されていることです。スマートマニュファクチャリングの実現には、こうした優秀な技術者とそこから生まれるデータが欠かせません。優れた技術者とデータの蓄積は、日本とドイツがその双璧だと言えるでしょう。中国やアジア新興国が、これを追撃する構図となっていますが、日本やドイツに追いつくまでにはまだ技術者の育成とデータの蓄積に多少時間がかかると思われます。IVIでは、アナログのままに守るべき領域のひとつは、『匠』を育成する仕組みとトップダウンとボトムアップが相互に連携して他者より早く良品条件を実現できる現場力にあると考えています。

(参考情報:IVI公開シンポジウム2018Spring【基調講演】資料P13頁より https://iv-i.org/wp/ja/2018/02/09/symposium180308/)

まとめ

今回は“匠の技”をデジタル化する方法についてご紹介しました。スマートマニュファクチャリングを欧米と同じやり方ではなく、日本が強みを持つものづくりのやり方で実現することを忘れてはなりません。アナログとデジタルの境界線を見極めるポイントは、“匠の技”を守りながら更に磨きをかけるところにあります。次回は、経営と製造現場を直接双方向につなげる仕組みについて、ERPとMESをつなぐポイントとその考え方についてご紹介します。

おすすめコンテンツ

なぜほとんどのIoTプロジェクトは途中で止まってしまうのかについて事例をもとに説明します。

データ利活用の現状と「当たり前」による劇的な改善についてご説明します。