スマートマニファクチャリングソリューション

コラム「製造業におけるカーボンニュートラル対応への取り組み~「CO2排出量の見える化・見せる化」に取り組む自動車部品メーカーの事例~」

はじめに

本コラムでは、製造業のカーボンニュートラル対応、サステナビリティ経営をテーマとした内容について、その最新トレンドや先行事例などをご紹介します。第2回は、先行事例となる中堅自動車部品メーカー 旭鉄工株式会社の取り組みです。

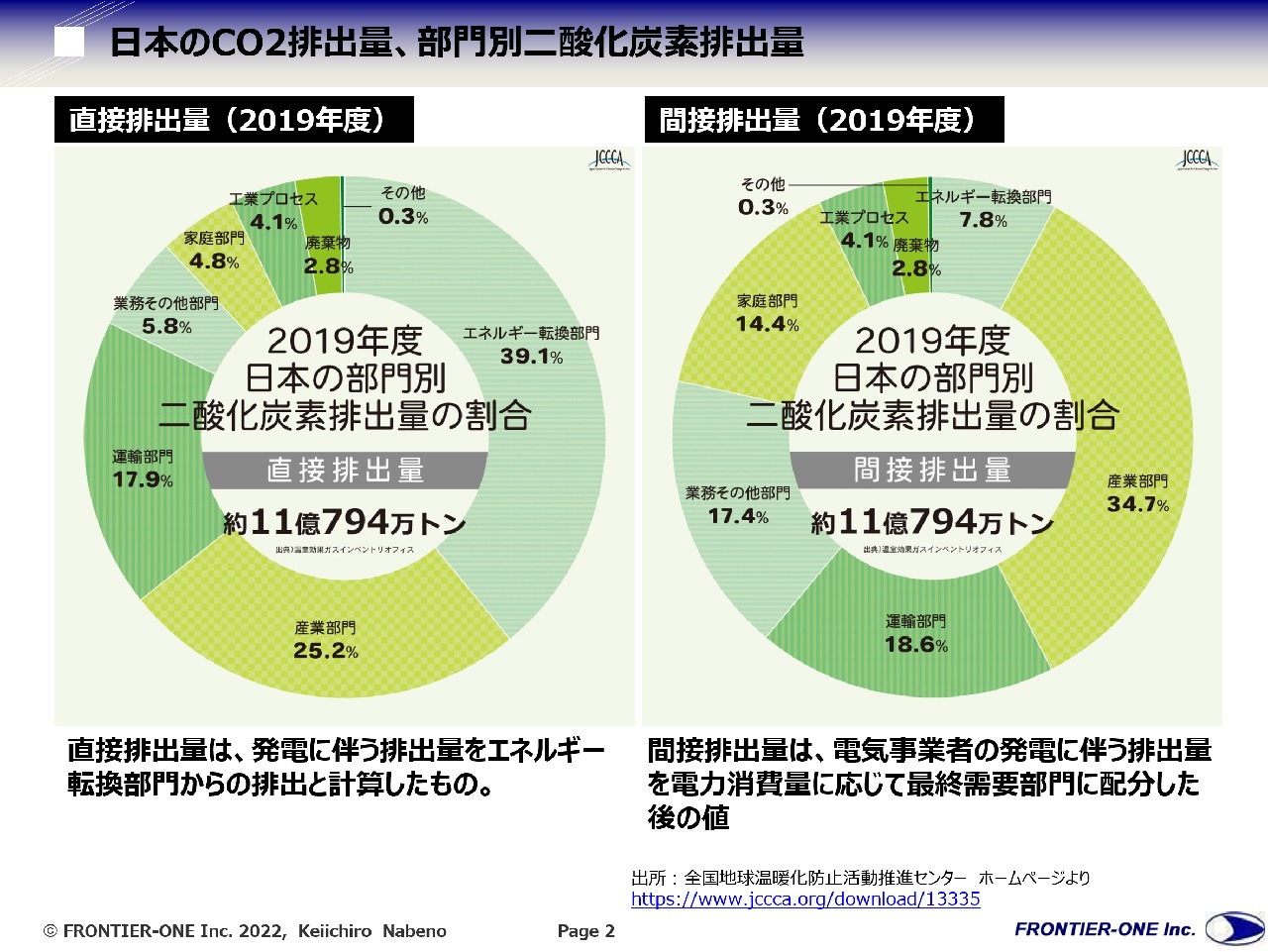

エンジン・トランスミッション・ブレーキ・サスペンションなど金属部品を製造する自動車部品メーカー 旭鉄工株式会社のカーボンニュートラル対応プロジェクト開始は、2021年2月にさかのぼります。旭鉄工株式会社では、2020年11月より木村社長をプロジェクトスポンサーとするDX戦略プロジェクトが3か年計画でスタートしました。旭鉄工株式会社のDX戦略プロジェクトは、10年先の成長戦略を見据えたものです。このタイミングで新たにDX推進室が設置され、6つのテーマでプロジェクトが始まりました。カーボンニュートラル対応プロジェクトは、そのテーマの1つです。このプロジェクトを進める準備段階では、チーム体制やめざすゴールの設定をDXプロジェクトに参画する全メンバーおよび支援ベンダー関係者と時間をかけて意見交換や議論を行いました。その中で、欧米企業の状況や地球温暖化について共通認識を持ち、今後自動車産業でカーボンニュートラル対応が避けて通れないテーマであるという合意形成が行われました。当時日本のカーボンニュートラル対応は、大企業がIR活動の一環として経営企画部門や環境管理部門などを中心とした取り組みが行われていて、生産現場や調達部門など工場やバックオフィスの担当者が参画するケースは珍しいことでした。しかし、地球温暖化による気候変動・気象災害が企業活動によるものであることがニュースなどでも知られていて、自動車産業にも大きな関わりがあることが社員にも周知されていました。国内におけるCO2排出量の約7割は、エネルギー転換部門・産業部門・運輸部門による企業活動が占めています。自動車産業の影響は大きく、「車両の生産によって生じるCO2排出」と「自動車の使用によって生じるCO2排出」の2つに関わっています。こうした背景を踏まえて、旭鉄工株式会社では、DXメンバー全員が取り組むべきテーマとしてカーボンニュートラル対応に対して積極的な姿勢で活動をスタートしました。

現場の見える化から取り組むカーボンニュートラル対応の狙い

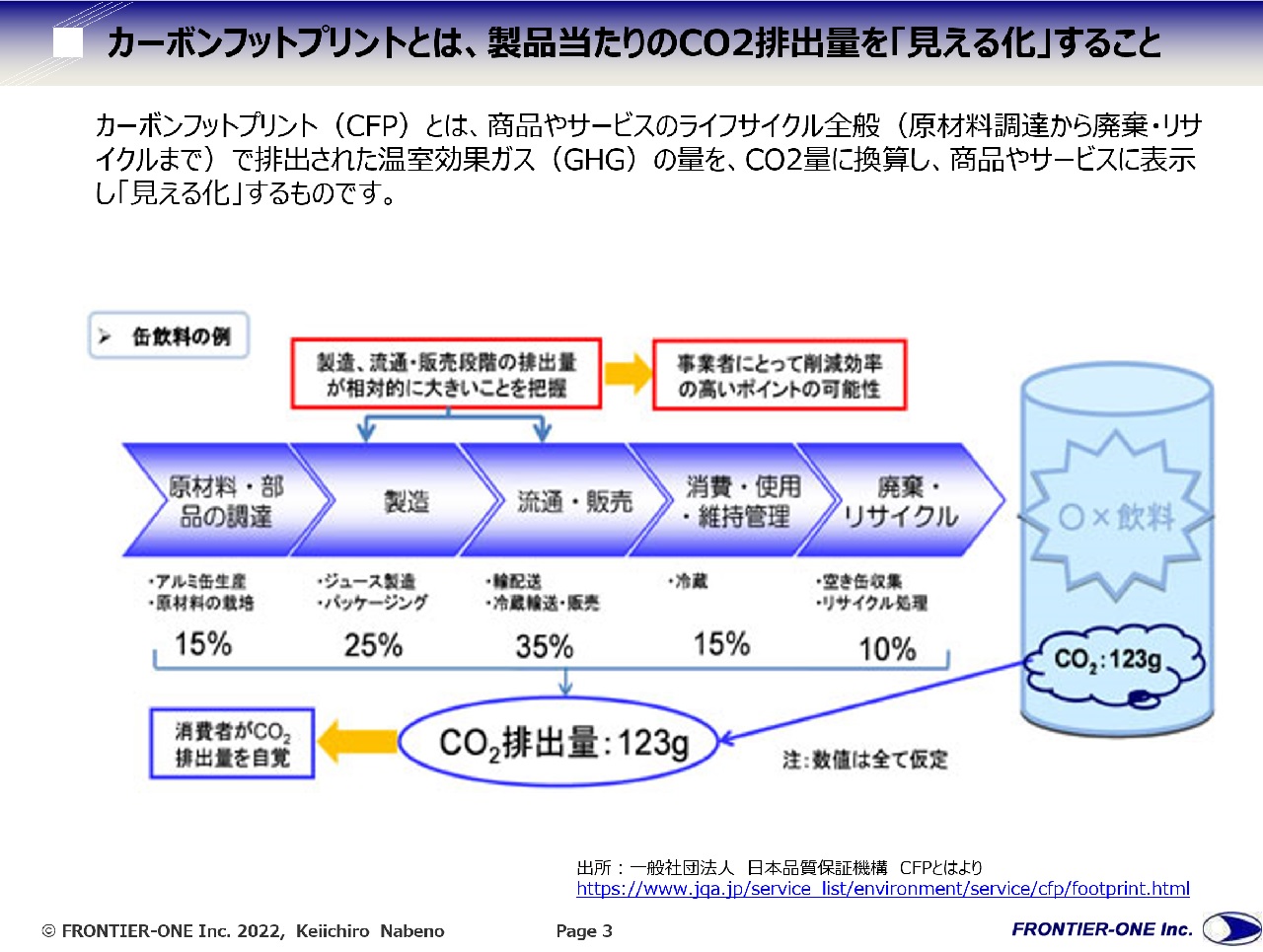

カーボンニュートラル対応が、製造業における中長期的な重要課題であることは周知のとおりです。前述したとおり、自動車産業は「車両の生産によって生じるCO2排出」と「自動車の使用によって生じるCO2排出」の2つに関わる産業です。先行する欧米自動車産業に追従・先行するべく、日本の自動車業界も積極的な取り組みが進められています。トヨタ自動車株式会社では、2021年6月に、工場のカーボンニュートラルである「グリーンファクトリー」の実施を従来の2050年実質ゼロから15年前倒しして、2035年に実質ゼロ達成という目標を設定しています。これに伴って、主要サプライヤーに対して積極的な脱炭素への取り組みと目標達成への協力を要請しています。2021年度の要請は、2019年度比較で3%削減でした。2022年度の要請は、「製品別カーボンフットプリント」の見える化に向けたサプライチェーン排出量管理を実測ベースで取り組む内容となっています。つまり、企業や事業全体のCO2排出量ではなく、製品当たりのCO2排出量算出の見える化が求められています。

旭鉄工株式会社では、2021年2月よりDXプロジェクトの1つとしてカーボンニュートラルに取り組んでいます。しかし、そのアプローチは「CO2排出量を集計して算出するだけの対応」ではなく、「カーボンニュートラルを自社の強みとする対応」を目的に掲げています。その目的は、次のとおりです

①CO2排出量の見える化・見せる化の実現

②独自技術開発・ノウハウの開発

③サービスビジネスへの挑戦(製造業のサービス化・新規ビジネス)

旭鉄工株式会社がまず取り組んだのは、「①CO2排出量の見える化・見せる化」です。製造業におけるCO2排出量算出は、サプライチェーン排出量で考える必要があります。これは、事業者自らの排出だけではなく、事業活動に関係するあらゆる排出を合計した排出量を対象とした考え方です。これをプロダクト・カーボン・フットプリント(以下PCF)と言います。

サプライチェーン排出量=スコープ1排出量+スコープ2排出量+スコープ3排出量

PCF=原材料・部品の調達+製造+流通・販売+消費・使用・維持管理+廃棄・リサイクル

スコープ1「直接排出」とは、事業者自らによる温室効果ガスの直接排出(燃料の燃焼、工業プロセス)、主に燃料使用量。

スコープ2「間接排出」とは、他社から供給された電気、熱・蒸気の使用に伴う間接排出、主に電力使用量。

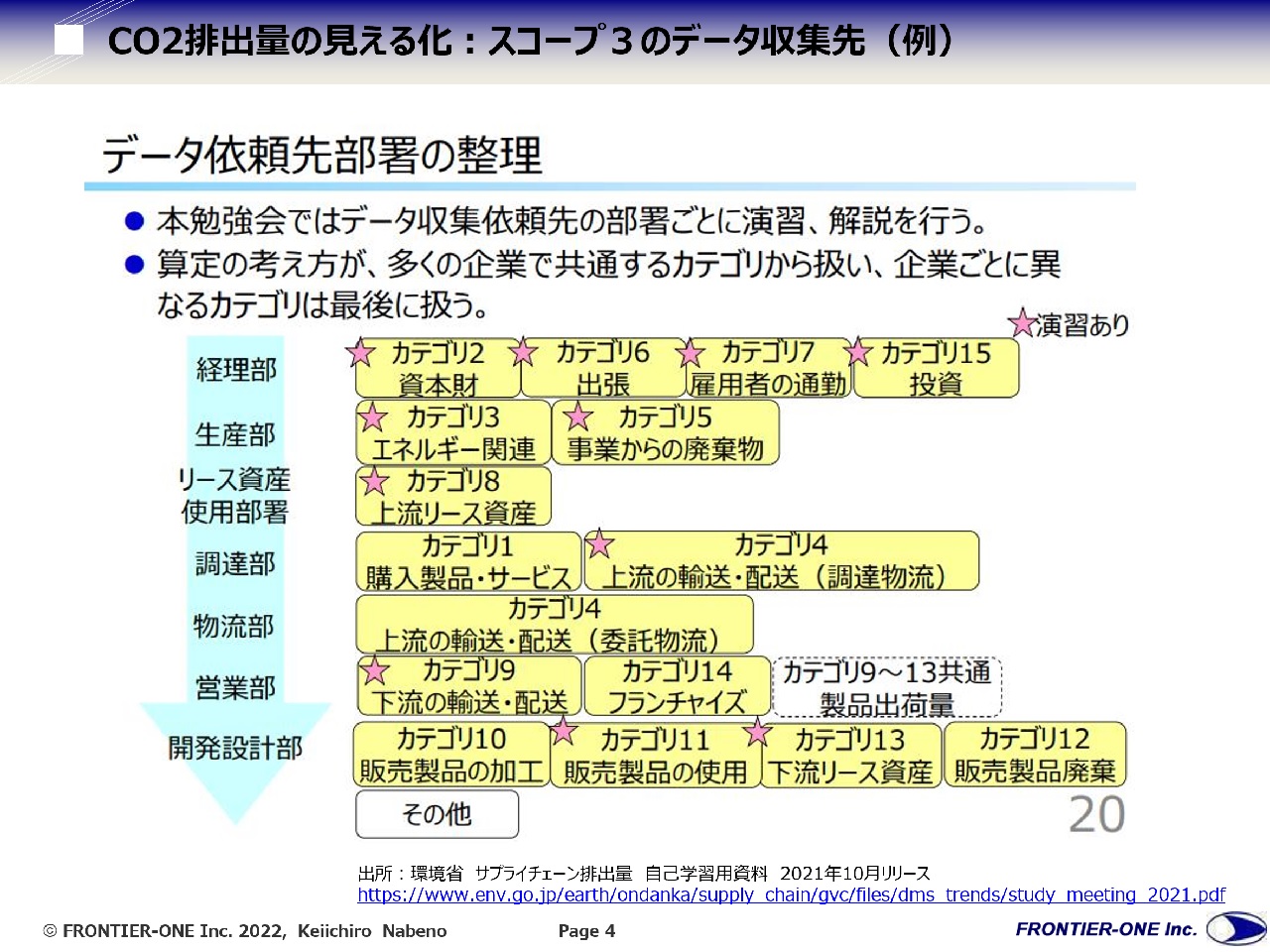

スコープ3とは、スコープ1・スコープ2以外の間接排出(事業者の活動に関連する他社の排出)。15のカテゴリーに区分されています。

ちなみに、自動車産業ではこのスコープ3の占める割合が大きくなります。スコープ3上流:「上流の間接排出」では、カテゴリー1:原材料・部品など調達の排出、カテゴリー4:上流の輸送・配送に伴う排出などの割合が大きくなります。スコープ3下流:「下流の間接排出」では、カテゴリー9:下流の輸送・配送に伴う排出、カテゴリー11:販売された製品“車両”の使用に伴う排出、カテゴリー12:販売した製品“車両”の廃棄に伴う排出などが重点対象となります。

CO2排出量の算出は、対象のスコープやカテゴリーごとに企業が選択します。先行する欧州企業や欧州系自動車メーカーがPCFベースの取り組みを行っているようですが、国内では“活動量の調達金額ベース”で排出原単位より算出する方がデータ収集の手間が省けるため「金額換算ベース」を利用する比率が大きいようです。しかし、欧州では調達金額からCO2排出量を算出する「換算ベース」と「実測ベース」のズレやかい離が大きいことから「実測ベース」を重視する取り組みが広がっているようです(シーメンス社や、BASF社、SAP社など)。こうした状況を考慮して、旭鉄工株式会社では“活動量の実測値ベース”で排出原単位より算出する「実測ベース」が将来主流になることを考慮したアプローチを取りました。具体的には、製品ごとに生産工程が異なることから、生産工程ごとにCO2排出量をきめ細かく収集して、これを生産実績数量、業務内容実績で案分して算出するというアプローチです。例えば、1つのオーダーで100個と110個の部品を生産するケースでは、110個生産した方が約1割CO2排出量は少なくなるという考え方です。製造装置の稼働時間(電力量や燃料)が同じならば、現場のカイゼンでCO2排出量が削減されるということになります。(スコープ1、スコープ2)こうした考え方は、主要発注元のトヨタ自動車株式会社が国内工場で取り組んでいる工程カイゼンによるCO2排出量削減と同じです。

(参考:トヨタイムズ Webサイト 2021年7月20日記事「ショップ別CO2排出量(2018年国内)」

参照URL:https://toyotatimes.jp/spotlights/159.html」)

※「換算ベース」となる排出原単位について

一般的にCO2排出量は、活動量の調達金額ベースの「換算ベース」が使われています。

その排出原単位は、環境省から基本ガイドラインが公開されています。最も新しいものは、2017年12月のVer.2.3です。(2022年2月現在)

排出原単位データベースは、環境省のグリーン・バリューチェーンプラットフォームのサイトに掲載されています(現在の最新版は、2021年3月リリースのVer.3.1)。(2022年2月現在)

旭鉄工株式会社では、製品ごとに製造工程や生産ラインが異なるため、工程ごと、生産ラインごとの電力使用量や燃料使用量を詳細に把握しています。しかし、そのデータを毎月収集するのは簡単ではありませんでした。設備や装置によって、電力量や使用燃料量が取れるものと取れないものがありました。そのため、使用した電力量をつながっている設備ごとに案分したり、装置ごとにセンサーでデータ収集したりする必要がありました。また、部品の生産実績数量や重量などと比較して実態に沿った算出を試行錯誤しました(これは、金属部品は重量ベース、樹脂部品などは数量・サイズ・容積などの適用が実態に沿ったCO2算出に近くなるという実証検証によるものです)。こうした取り組みにより、2021年末に工場のほぼ100%でCO2排出量の見える化を実現しました(スコープ1、スコープ2の見える化に成功)。

サプライチェーン排出量のスコープ3算出については、現在継続して取り組んでいます。自動車部品サプライヤーのケースでは、スコープ3のカテゴリー11(販売した製品の使用による排出)の占める割合が全体の8割から9割と大きく、このカテゴリー11は部品サプライヤーが自らコントロールできません。(最終製品の仕様設計によるため)発注元となる自動車メーカー(OEM)に従った対応と、製造工程カイゼンや輸送・配送の見直し、廃棄物削減など自らの判断と行動でCO2排出削減をコントロールできるスコープ・カテゴリーにターゲットを絞る必要があります。

【フォーカスすべきスコープ3のカテゴリーと削減ポイント(例)】

カテゴリー1:購入した製品・サービス

→CO2排出量の少ない原料素材・部品の調達、リサイクル率アップ、軽量化など

カテゴリー2:資本財

→固定資産取得額を見直す、リースの検討など

カテゴリー4:輸送・配送(上流)

→輸送手段、配送方法の見直しなど

カテゴリー9:輸送・配送(下流)

→輸送手段、配送方法の見直しなど

カテゴリー12:販売した製品の廃棄に伴う排出など

→廃棄量を減らす技術の開発、廃棄物回収・リサイクルの取り組みなど

※カテゴリー11は、完成品(車両)の使用による排出となるため仕様設計している発注元(OEMメーカー)に委ねられる。

見える化から見せる化へ、CO2排出管理のオペレーション自動化とノウハウ化

旭鉄工株式会社では、サプライチェーン排出量を見える化するための実測データを毎月収集しています。発注元や行政に対するCO2排出量などの算定報告書は、年1回の報告となっていますが年1回の集計では、想定外の災害や気候変動(猛暑や寒波など)、燃料費や電力料金の急騰などに対処できない可能性があります(省エネ法、改正温対法などにより国への報告が義務付けられています。罰則規定あり)。そこで、毎月の生産計画に合わせてCO2排出量の計画(過去データに基づく予測)を作成して、計画・実績対比を行うとともに計画差異の原因分析からCO2排出量のコントロール技術を高めていく予定です。こうした取り組みによって、CO2排出量の計画・実績・進捗(しんちょく)を自らでコントロールする技術とノウハウの確立をめざしています。こうした取り組みは、発注元であるお客さまや新規の見込み顧客に対するアピールポイントとして説明するとともに、原材料・部品などの仕入れ先などCO2排出量削減への協力要請にも活用します。スコープ3の情報収集は難しいため、こうした積極的な活動を通じて志を同じくする企業や組織との協力が重要であると考えています。こうしたCO2排出量の情報収集管理・算出処理は、複雑で手間がかかるため可能なかぎり処理を自動化して担当者の作業負荷を減らす必要があります。旭鉄工株式会社では、データ管理プラットフォーム導入やBIツールなどによるデータ活用に取り組んでいます。

CO2排出量削減への取り組みは、社内外の人や組織からの支援や協力が必要となります。そのため、きめ細かく収集したPCFデータを目的や相手に合わせた見せ方が重要となります。「見える化から見せる化」をキーワードとして、どのようにデータを「見せる化」すればよいのか試行錯誤を続けています。お客さまによって、求める情報の目的やレベルが異なるため、きめ細かい対応が必要となります。具体的には、自動車産業では製品ごとのPCFの詳細情報が求められています。医療機器産業やサービス産業ではオーダーベース、総量ベースのCO2排出量報告で十分とされるケースもあります。今後は、自治体と企業が互いに協力して地域ごとのカーボンニュートラルに取り組むことなどが増えると予想されます。再生可能エネルギーの共同開発やCO2回収・貯留技術(以下CCS)など、企業単独での取り組みが難しい事業への参画や協力も考慮しています。また、まずめざすべきマイルストーンとしては、最も重要な発注元であるトヨタ自動車株式会社がめざしている2035年「グリーンファクトリー」実現に足並みをそろえることです。可能であれば、その先駆けとして積極的に独自技術開発・ノウハウ開発し、支援を求める企業をサポートする取り組みなどを行う予定です(工場見学や勉強会などへの対応ケースもあります)。旭鉄工株式会社は、カーボンニュートラル対応に先行することで、他社に対する強みを高めるとともに人材の育成や地域社会への貢献など、企業の魅力を高める活動へつなげていきたいと考えています。

最後に、旭鉄工株式会社が掲げている目的とその取り組み状況をご紹介します。

①CO2排出量の見える化・見せる化の実現

・スコープ1、スコープ2の見える化は対応済み。スコープ3の見える化は対応中。

・見せる化については、目的や内容に合わせて検討を進めている。

・データ取得・処理は、現時点ではExcelファイルのフォーマットで対応しているが、今後は自動取得・自動処理化を進めていく予定。処理作業よりも、内容検討や判断など人でなければできない業務にシフトする。

②独自技術開発・ノウハウの開発

・製造工程や生産ラインごとに実測データを収集する仕組み(IoTについては、グループ会社の i Smart Technologies株式会社(アイ・スマートテクノロジーズ)のIoTデータ活用ツールiXacs(アイザックス)を利用)。

・製品ごとのCFP算出については、生産工程・製造ラインの稼働実績に沿った最適な算出方法を選定。標準値や平均値などによる実測データとのかい離に注意している。

・再エネ(カーボンネガティブ)については、業界や地域との連携などを考慮した現実的な手段を今後検討する予定。

③サービスビジネスへの挑戦(製造業のサービス化・新規ビジネス)

・カーボンニュートラルに関するサービス開発・提供やビジネス化については検討予定。

・これまでの経験を踏まえて、社外からの工場見学や勉強会など可能な範囲で支援する。

など

iXacsは、i Smart Technologies株式会社の登録商標です。

Excelは、Microsoft Corporationの米国およびそのほかの国における商標または登録商標です。

グローバルSCMの成功事例を紹介付き

【ホワイトペーパー】想定外の変化にも柔軟に対応できる

グローバルSCMを構築するには資料ダウンロード

コロナ禍、米中経済摩擦などの環境変化に対応できているでしょうか。環境が変化すれば、サプライチェーンの最適解も変化します。詳細な可視化ができていない企業も多く、サプライチェーンに変更を加えた場合の影響・効果の評価はさらに難易度が高くなります。

おすすめコンテンツ

製造業のカーボンニュートラル対応などをテーマとした内容について、その最新トレンドをご紹介します。

トヨタ自動車株式会社の樹脂系部品メーカー 三井屋工業株式会社のカーボンニュートラル対応の取り組みについてご紹介します。

不確実性の高まりに伴うサプライチェーンの強靭化の必要性についてご説明します。