切削加工最適化サービス

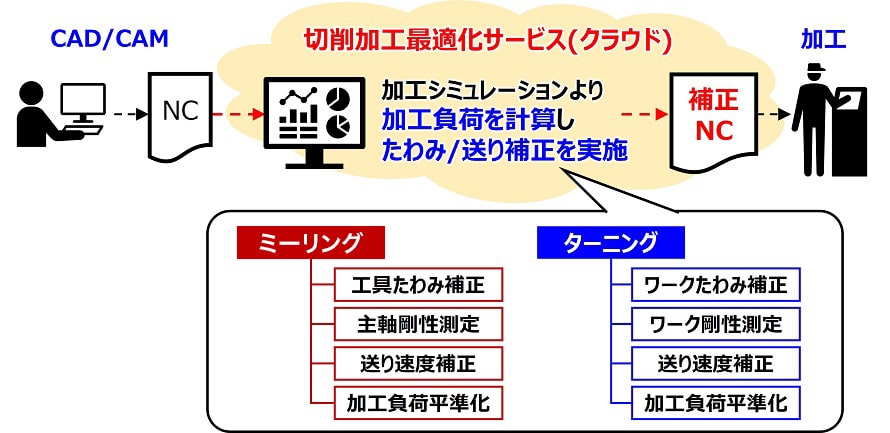

加工設備を制御するNCデータを最適化し、

「より高品質に」、「より速く」、「より安く」を実現します。

高品質・低コストを実現!NCをオーダーメイド

これまでの加工現場では、作業者の経験に基づいてNCデータの作り込みや加工設備の操作が行われており、加工ノウハウが定量化されていないため、「どこでも」「だれでも」熟練作業者と同じ生産性かつ品質の加工を行うことが困難とされていました。この課題を解決するため、日立ソリューションズでは、作業者の経験・設備に依存することなく、日立独自のアルゴリズムでNCデータを最適化するサービスを開発しました。本サービスにより、「どこでも」「だれでも」、熟練作業者と同じ「高品質」「速い」「安い」切削加工を実現します。

NCを

オーダーメイド

加工設備・加工条件に応じて、

あなたのNCデータを最適化します。

-

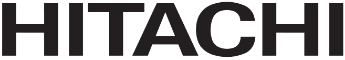

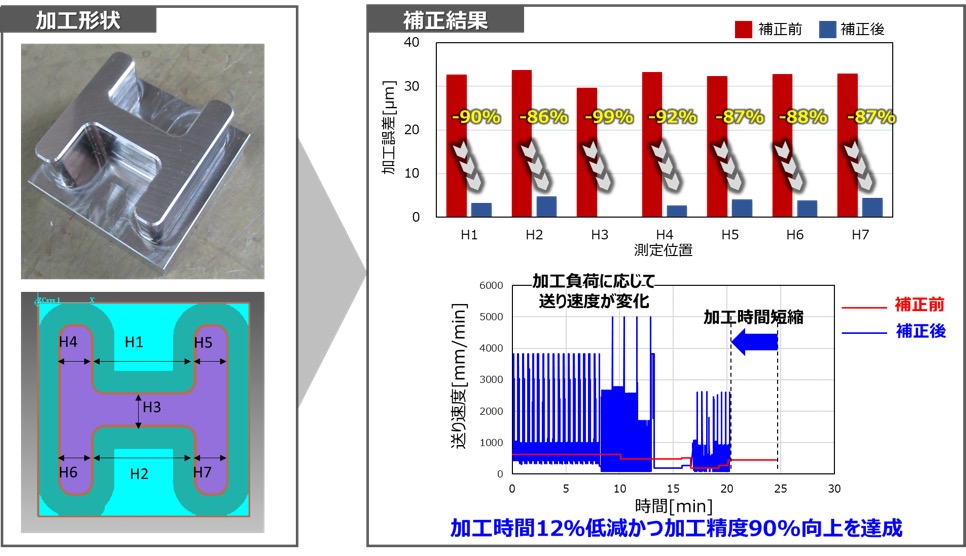

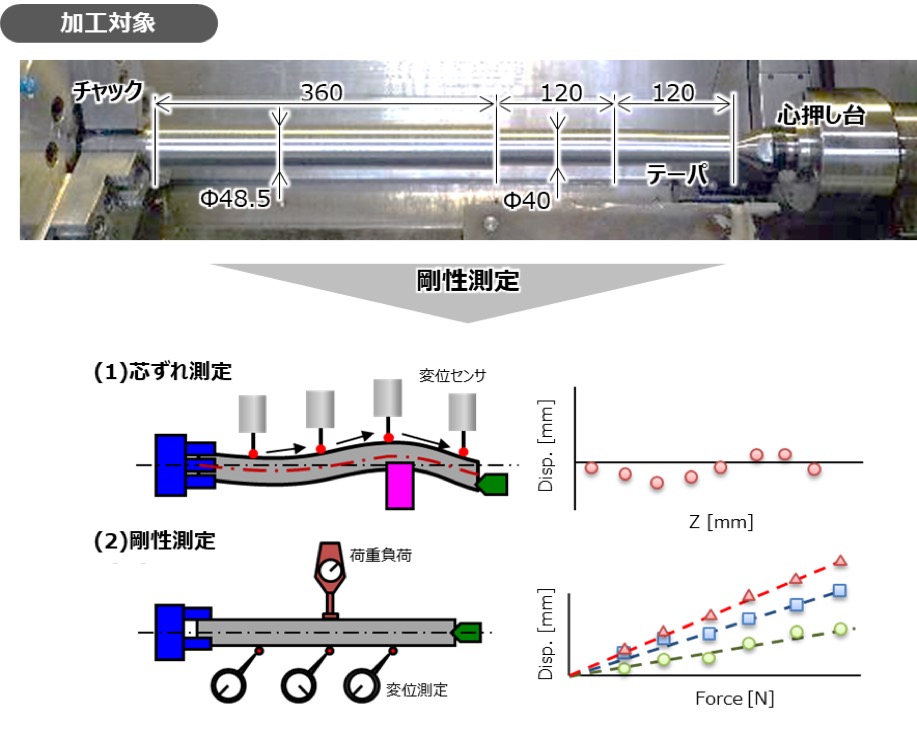

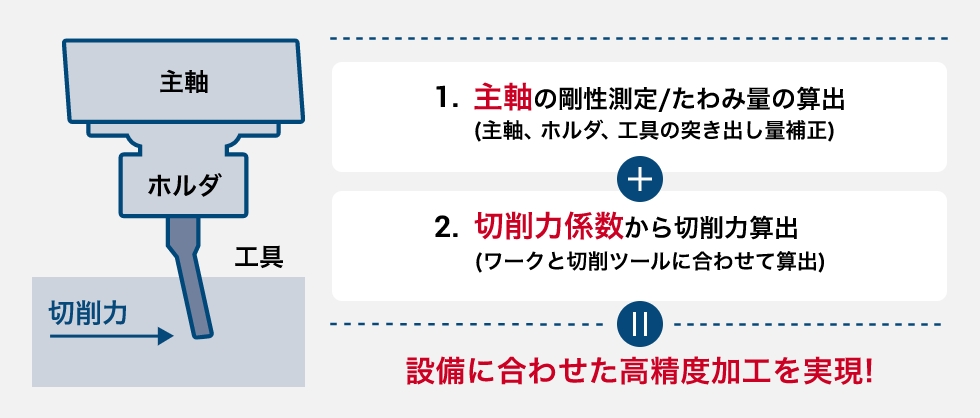

より高品質に

たわみ補正を行うことで加工精度を向上。

加工機の主軸剛性も考慮することで、各設備に応じた

NCデータを作成可能。 -

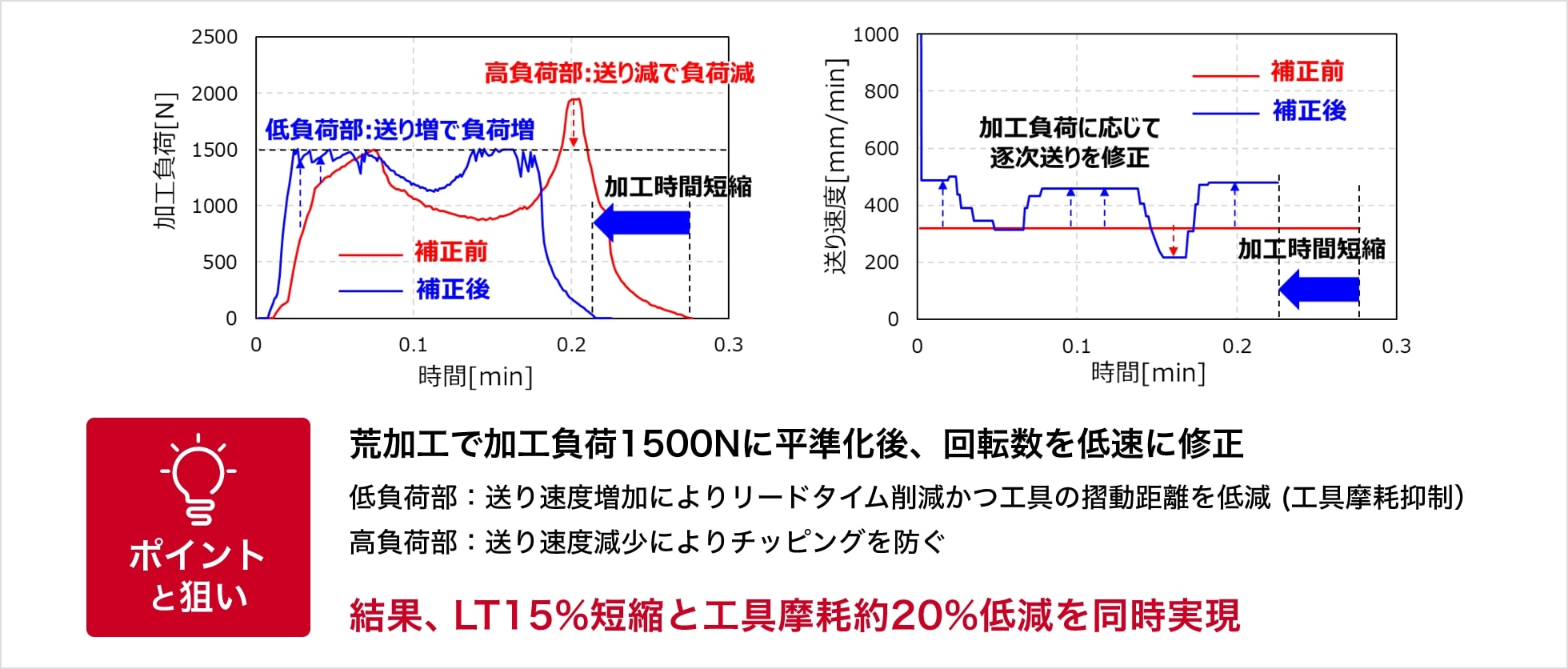

より速く、より安く

加工負荷に応じて工具の送り速度を補正することで

加工リードタイムを短縮するとともに、加工負荷を

平準化することで工具寿命を改善し工具費用を低減。

お気軽にお問い合わせください

課題は感じているが、何から手を付けたらよいかわからない

とにかく相談にのって欲しい

何をすればどれだけの改善が期待できるのか知りたい

といった場合でも、まずはお問い合わせください。

日立ソリューションズの担当者が貴社の課題を丁寧にヒアリングし、最良の改善策をご提案させていただきます。

「切削加工最適化サービス」についての

お問い合わせやお見積もりなど、お気軽にご連絡ください。

関連情報

お知らせ

-

展示会

2024年1月31日から2月2日に開催のIIFES2024の日立製作所ブースに出展します。

>IIFESの出展社サイト